2月2日,长江日报以《消除初创企业“成长的烦恼” 这家工研院打造“定制车间”助中小企业“追芯”》为题,报道光电工研院搭建半导体快速封装平台等17个公共服务平台,帮助光电子中小企业跨过“最后一公里”的故事,具体报道如下:

1月28日,武汉喻湖光电技术有限公司(以下简称“喻湖光电”)收到了拇指盖大小的芯片,这是该企业可商用的新一代产品,可与VCSEL激光器一起封装制成光源模组,用于3D摄像头。“不用额外找地建产线,也不用求人代工,从研发到成品,困扰迎刃而解,样品换着‘花样’做了两个,居然只用了半个月!”公司总经理谭军介绍,一拿到样品他就找到下游一家国内知名消费电子企业启动验证。

由华中科技大学光电系几位毕业生创立的喻湖光电,专注于飞行时间(TOF, Time-of-Flight)等领域。ToF是3D视觉传感的主流技术,在消费电子和汽车电子等领域都拥有广泛的市场需求,该企业正研发的TOF中关键的光学散射体产品,在国内暂无同品质替代产品。

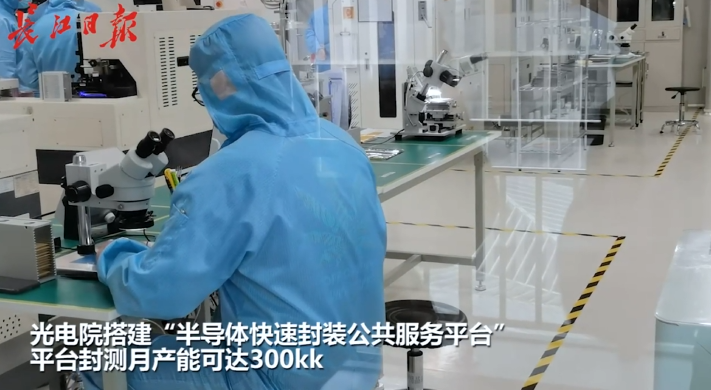

初创一年多来,团队研发实现突破,但自主设计并通过纳米压印技术制造的晶圆级微纳光学芯片,却在切割、分拣并形成产品送样的过程中遭遇“瓶颈”,大型企业不接小批量、个性化订单,下游企业坦承:“没做过,做不了!”了解到企业困难,孵化喻湖光电的武汉光电工业技术研究院(以下简称“光电院”),将其引进了投用不久的“半导体快速封装公共服务平台”,其集成电路、微电子等领域的23位专业工程师,帮助企业探索在芯片大厂需要半年完成的工艺流程。

长江日报记者看到,配合项目的定制化要求,平台安排两组人员按照不同的工艺要求,帮助企业快速探索最优工艺路径,通过组合不同的工艺设备,以及内部柔性的平台管理设置,有人做切割,有人做平整度检测。“喻湖的自主技术要形成产品,国内还无有效经验可供借鉴。为此,我们专门开辟了两条中试线,帮助企业快速验证工艺,为量产导入做好沉淀。”该院运营总监毛鑫介绍,半导体快速封装平台整体投入达到3500万元,具备300kk/月的封测产能。2600平方米空间,相当于一个功能完备的试生产车间。

毛鑫介绍,为帮中小型企业“扛”过实验室到生产线最后“一公里”,该院组建高端电子组装平台、电磁兼容检测平台等公共服务平台共17个,累计服务5000人次,有效降低中小企业研发成本和投入。

“最初,初创企业‘成长的烦恼’是量小,代工厂‘不愿做’,伴随自主硬核实力不断提升,外面工厂已‘做不了’。”毛鑫说,最后“一公里”越来越难走,光电院就专门推出“合伙人式店小二”服务,协助企业解决工艺难题,为其跑赢全球赛道加速。光电院孵化的一家企业,为了与海外巨头贴身抢“身位”,正在该平台加紧测试,相比去代工厂排期,省下了大量时间。企业负责人说:“从测试设备精度,到23位工程师的专业程度,平台服务都追逼大厂,我有信心能快速完成新品研发。”

2020年,光电院培育企业产值已突破5个亿,企业投后总估值超过60亿元。在光谷科学岛起步区首个项目——光电院光电创新园,该院院长韩道说,在江苏、深圳等沿海地区,政府组建产业研究院等,以每年亿级资金的投入力度搭建平台,“具有行业中立性的平台,既注重解决行业共性问题,又能实现小批量多品种试产。武汉太缺这样的平台,企业拿着首创技术,却苦于找不到地方落地”,最初为企业打造“定制车间”时,光电院的理念即是,解决真问题,即使一片样品也生产。他说,光电院瞄准前瞻性、战略性卡脖子的技术进行孵化,17个平台正为破题“纸变钱”难题而生。

质变正在发生,一批光电领域的初创企业在工研院平台的支持下通过小试中试,驶入发展快车道:拿到订单、开拓市场、不但跨越“死亡谷”还成为行业隐形冠军。目前,17个平台接受企业预订,订单已经排到年后。

新闻来源:长江日报