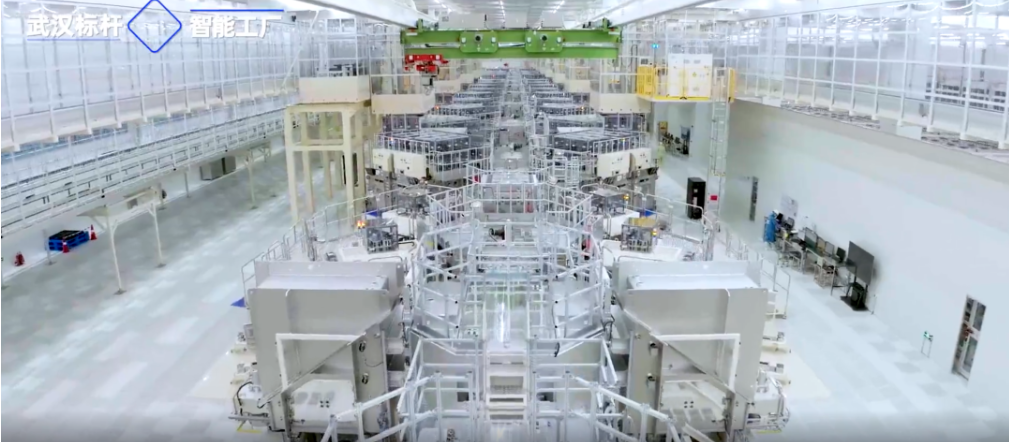

持续投入智能化改造,完成了生产自动化布局能给企业带来什么?

近日,“2023年武汉标杆智能工厂”之一、武汉天马微电子有限公司(以下简称“武汉天马”)的数据显示,今年上半年,柔性手机显示屏产出交付量较去年同期相比增长了400%以上,单月模组峰值出货量超过了350万片,创造了武汉天马新的纪录。去年,单月峰值为300万片,而建厂时目标产能仅为280万片。

柔性显示屏亦称柔性显示器,是由柔软的材料制成、可变形可弯曲的显示装置。像纸一样薄,即使切掉电源,内容也不会消失,也被叫作“电子纸”。

“经过数年的积累发展,武汉天马OLED基地的出货量实现了大幅增长。”武汉天马副总裁、武汉天马微电子OLED产业基地总经理赵奇峰介绍,武汉天马G6 OLED项目于2015年启动。作为全球第一条同时点亮刚性和柔性显示屏的第六代OLED产线,它实现了国内OLED产业从0到1的突破。

赵奇峰认为,一方面得益于市场的逐步回暖及武汉天马良好的客户基础,另一方面得益于武汉不遗余力地大力推进新型显示产业智能化发展,在此背景下相关产业链、生态链不断完善,为武汉天马的发展提供了有利条件。

柔性生产:智能产线能同时生产10款产品

G6产线专注于生产消费智能终端的主力产品——手机。“当前,手机市场竞争激烈,技术要求不断提高。”赵奇峰说,客户期待柔性显示屏交期更快、成本更低、品质更优,“在这种挑战和压力下,进行智能制造升级势在必行”。

早在2015年武汉OLED工厂投建初期就已明确智能工厂建设的方向,2018年已初步绘出智能制造蓝图。

据悉,武汉天马OLED基地搭建了基于自动化、柔性化的智能制造产线,使得生产效率极大提升,帮助企业从传统的“以产定销”转变为满足客户需求的“以销定产”模式。

对于大型制造业企业,柔性生产(指个性化生产、按需求生产)难度很大,换一款型号可能意味着要停机调机换材料,造成极大浪费。如今武汉天马的柔性化智能制造产线,却能实现多型号同时生产,应对小批量多品种的生产时,可同时满足七大客户量产需求,单天可实现10款型号同时生产。

数字化赋能:“多快好省”的生产制造

“在质量管控方面,我们导入了自动缺陷检测与分类系统,实现了缺陷产品的自动化识别分类。”赵奇峰介绍,企业通过AI大数据模型替代人工判定,全面提升了检测准确率及效率,实现了实时监控、实时追溯、实时数据集成,最终达成跨机台间的数据整合及智能判定,对工艺人员起到了辅助决策的作用。

武汉天马OLED工厂的生产车间还通过引入自动化的搬送设备,构建了一套完整的物流搬送系统,实现根据排产实时配送。

据悉,运用大数据进行品质不良的智能分析,虚拟仿真技术实现产线搬送的仿真与模拟,边缘计算技术实现设备故障的预测和调整,物联网技术加持下实现环境自动监测和报警……武汉天马数字化建设取得了一系列实打实的成效。

“我们实现了关键设备自动化覆盖率100%、联网数控率100%,智能化转型已成为天马在交付维度的一条护城河。”赵奇峰表示,智能化改造对武汉天马的品质提升起到了至关重要的作用,预计2023年,全基地人均产出超同期60%以上。

“武汉天马OLED基地可复制、可持续建厂的模式已成功在天马内部广泛推广及应用,跨区域跨基地平展复用和标杆效应的显著表现为数字化转型提供了有力支持。”赵奇峰期待在未来的发展进程中,“天马智造的标杆经验”会为显示行业数字化转型提供更多的借鉴及思考。

来源:中国光谷公众号